Der Gründer von Trimax, Bob Sievwright, spricht mit uns darüber, wie weit er das Unternehmen von dessen

Ursprüngen in den 1980er Jahren, dem Schlegelmähen des Grases unter Kiwi-Ranken in der Bay of Plenty,

gebracht hat. Mit Niederlassungen in Großbritannien, den USA, Australien und Neuseeland sowie

Vertriebspartnern in ganz Europa hat sich Trimax bei professionellen Rasenpflegern einen unübertroffenen Ruf für

Schnittqualität und Langlebigkeit der Maschinen erarbeitet.

Der Traktorflüsterer

„Ich bin ein Bauernsohn“ sagt Sievwright. „Ich bin auf einer kleinen Rinder- und Schaffarm im Hinterland

aufgewachsen, wo die größte Herausforderung darin bestand, unwegsames Buschland in anständiges Weideland

für die Tiere zu verwandeln. Meine Geschwister, mein Zwillingsbruder und ich arbeiteten jede verfügbare Stunde

nach der Schule, an Wochenenden und in den Ferien. Die meisten Arbeiten an den steilen Hügeln wurden mit

Pferden erledigt, aber es stellte sich heraus, dass ich auf einem Pferd nicht zu gebrauchen war; ich fiel ständig

herunter. Also zog es mich ab dem Alter von etwa 12 Jahren zum Traktor und den Landmaschinen hin. Die Pferde

wussten, dass sie schlauer waren als ich, aber der Traktor machte immer genau das, was ich wollte!“

Immer auf der Suche nach einem besseren Weg

Diese starke Arbeitsmoral und die Vorliebe für Maschinen waren zwei Dinge, die sich in Sievwrights Karriere als

entscheidend erweisen sollten, ebenso wie der plötzliche Tod seines Vaters in seinem letzten Jahr an der High

School. „Zu diesem Zeitpunkt wurde mir klar, dass es an mir lag, loszulegen und zu sehen, was ich erreichen kann.

Ich verschaffte mir ein Auslandsstipendium als Ingenieuranwärter bei General Motors in Neuseeland und später in

Flint Michigan, wo ich mein Ingenieurstudium absolvierte und alles über die Automobilherstellung lernte. Ich

kehrte 1974 wieder heim und bekam die Chance, meine eigene Firma zu gründen.“ Nicht Trimax. Es sollte weitere

acht Jahre dauern, bis Sievwright in die Maschinerie des Grasschneidens einstieg. Bis dahin verfeinerte er seine

Fähigkeiten in den Bereichen Management, Vertrieb, Marketing und Export, indem er Fleischhaken aus

gehärtetem und vergütetem Federstahl für lokale Schlachthöfe herstellte.

Auf einer seiner Fleischhaken-Geschäftsreisen im Jahr 1981 entdeckte der 33-jährige Sievwright einen

Schlegelmäher mit einem Messer, das aus zwei zusammengeschweißten Stahlteilen bestand. „Ich setzte mich hin

und skizzierte ein Messer, von dem ich wusste, dass wir es aus einem einzigen Stück Stahl herstellen konnten, und

schickte es an den Hersteller. Es gefiel ihm und wir bekamen einen Auftrag über tausend Messer: mein erster

Auftrag für den Gamma-Schlegel!“ Dieser Hersteller von Mähern gab ein paar Monate später auf und Sievwrights

Vertrag mit den Messern platzte, aber er ließ sich nicht beirren. Er beschloss, mit seinem Unternehmen und seiner

jungen Familie nach Tauranga, Neuseeland, umzuziehen und die Mäher als auch die Messer selbst herzustellen. Er

stellte einen Mähmaschinen-Ingenieur ein (Norm Miller, der noch heute in der Firmenzentrale arbeitet) und ging

in die Produktion. Für Bob waren Fleischhaken nun Geschichte und Trimax Mowing Systems war geboren.

Inspirierende Produktivität

Die ersten Trimax-Modelle auf dem Markt – Ezeemow, Mowcraft und Mulchmasta – waren ursprünglich für

Neuseelands boomende Kiwi-Anbauindustrie bestimmt. Doch schon bald wuchs die Nachfrage von

Parkanlagenbesitzern und Landschaftsgärtnern, die von der Langlebigkeit, der Schnittqualität und dem geringen

Wartungsaufwand der Mäher gehört hatten. 1985 diversifizierte Trimax sein Angebot mit Kreiselmähern und

kaufte ein Unternehmen zur Herstellung dieser Mäher, das Jim McEwen gehörte. Sievwright sagt dazu: „Jim hatte

designtechnische Fähigkeiten, die ich nur als künstlerisch bezeichnen kann. Alle seine Mäher sahen toll aus und

mähten gut, also holte ich ihn an Bord; wir arbeiteten gut als Team und zusammen eroberten wir leicht den

größten Teil des lokalen kommunalen Marktes in Neuseeland.“

Jim McEwen baute die erste Forschungs- und Entwicklungsabteilung von Trimax auf. Er erklärt den Erfolg des

Unternehmens: „Wir haben den Status quo immer in Frage gestellt und einen frischen Ansatz in Bezug auf

Konzept und Design von Mähern geboten. Wir produzieren Maschinen, die ästhetisch ansprechend sind, die

Performance-Erwartungen der Kunden übertreffen und eine längere Lebensdauer haben.“

Wir sehen die Möglichkeiten

1985 begann Trimax, seine bahnbrechenden Mäher, den ProCut und den Stealth, nach Australien zu exportieren.

Alles Teil von Sievwrights Vision: „Ich war fest entschlossen, dass wir exportieren würden, da ich fast mein halbes

Leben außerhalb von Neuseeland verbracht habe. Ein Teil der Vorgaben für das Design war immer, dass unsere

Mäher international verkaufbare, kommerzielle Qualitätsprodukte sein mussten, die einen langfristigen Wert

liefern. Trimax ist dort erfolgreich, wo andere gescheitert sind, da Premium-Produkte und Premium-Service

angeboten und dem Endkunden immer genau zugehört wird. Jim und ich sind viele Male ins Ausland gereist und

haben versucht zu verstehen, was die Anwender in den einzelnen Märkten brauchen.“ Nachdem der Kreiselmäher

Stealth S1 in Australien einen neuen Standard beim Rasenmähen gesetzt hatte, war es keine Überraschung, als

Trimax begann, nach Großbritannien zu exportieren. Auch die Briten liebten den Stealth S1 und Ende der 1990er

Jahre hatte Trimax sein erstes Büro und Lager in Northamponshire, Großbritannien, eröffnet. Die Mäher von

Trimax wurden nun an vielen prestigeträchtigen Orten eingesetzt, darunter beim Schloss Windsor und den zehn

perfekten Poloplätzen des nahe gelegenen 130 Morgen großen Guards Polo Clubs.

Doch Sievwright begnügte sich nicht damit, die Rasenflächen der Königin von England zu mähen, sondern nahm

als nächstes die USA ins Visier. Dort verkaufte Trimax 2001 seinen ersten Walzenmäher und eröffnete Trimax

2005 ein Vertriebslager in Georgia. Das Forschungs- und Entwicklungsteam tüftelte an den großen Dimensionen

Amerikas und brachte 2009 den W-WAM auf den Markt. Ein 10 m breites Ungetüm, das seinesgleichen auf dem

Markt sucht. Die Größe, die Zuverlässigkeit und der makellose Schnitt des X-WAM erfüllen die Bedürfnisse und

steigern die Gewinne der riesigen Rasenfarmen des Landes. Googeln Sie einfach mal Trimax X-WAM und staunen

Sie über die Größe der Maschine.

Marketingorientierter Ansatz

Trimax hatte seinen ersten Marketingleiter im Jahr 2001 angestellt. Bis dahin schrieb das Unternehmen sein zwei

Jahrzehnte andauerndes Wachstum den großartigen Verkäufern zu. „Wir haben in den 80er und 90er Jahren viele

Kunden gewonnen, indem wir unsere Produkte vorgeführt haben“, erinnerte sich Sievwright. „Als ich anfing, gab

es in Neuseeland sieben andere Hersteller von Mähern. Wir mussten uns von diesen abheben und beweisen, dass

wir besser sind. Wenn man sich so sicher ist, dass man seine Konkurrenten übertreffen kann, dann zögert man

nicht, mit ihnen in den direkten Konkurrenzkampf zu treten. Wir haben uns immer durchgesetzt.“ Sievwright ist

stolz auf die Leistungsfähigkeit seiner Produkte, räumt aber ein, dass das heute Geschäftsumfeld einen stärker

marketingorientierten Ansatz erfordert: „Wir müssen immer noch so viel wie möglich demonstrieren, aber wir tun

dies, während wir auch die Geschichte von Trimax erzählen.“

Innovationen mit Sinn

„Unsere Herangehensweise an Innovationen war schon immer von den Kunden geprägt. Wir hören zu, wie sie ihre

Produkte nutzen, und entwickeln zielgerichtete Innovationen, die den Kunden helfen, ihr Potenzial

auszuschöpfen.“ Es war dieser Ansatz, der zur Entwicklung eines der kultigsten Mäher des Unternehmens führte –

dem Snake! Ein wertvoller Mäher für Sportrasen, in dem 30 Jahre Innovationen und raffinierte Ingenieurskunst in

einem einzigen unglaublichen Produkt vereint sind. Der Snake wurde 2014 auf den Markt gebracht, löste viele

Aufgaben und veränderte das Leben vieler Platzwarte auf der ganzen Welt.“

„Als Kind musste ich immer daran denken, dass unsere landwirtschaftlichen Maschinen viel mühsame Wartung

brauchten und wie frustrierend und kostspielig Ausfälle sein würde.“ Seine Fähigkeit, sich in die Kunden

hineinzuversetzen, gepaart mit dem Wunsch, neue Grenzen zu setzen, führte dazu, dass Sievwright zu sich sagte:

„Das ultimative Ziel wäre es, einen wartungsfreien Mäher zu produzieren“. Mit diesem Ziel vor Augen entwickelte

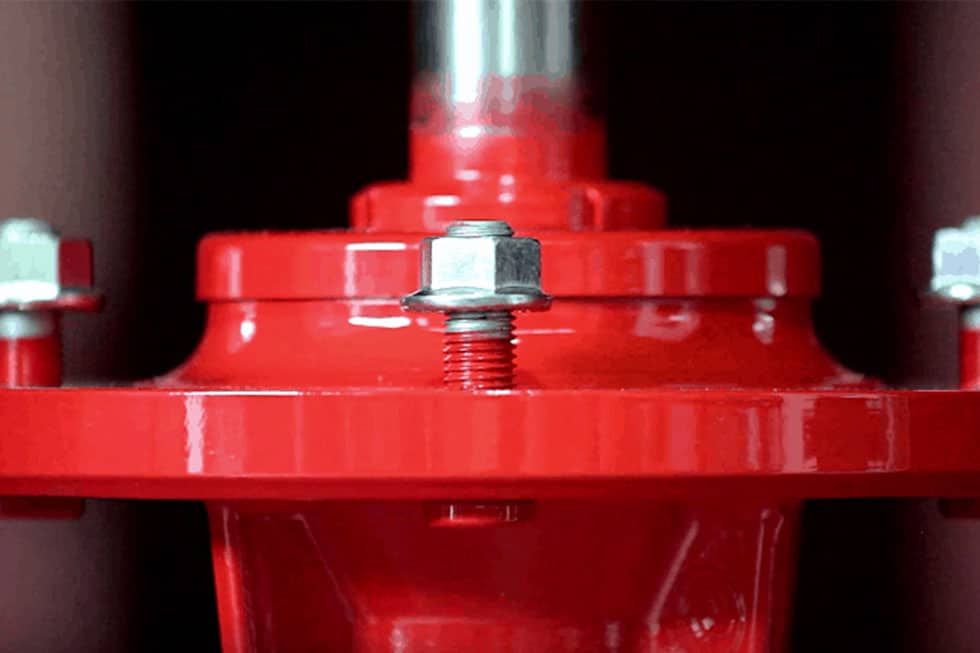

Trimax eine Reihe von Innovationen wie z. B. die wartungsfreien SteadFAST-Spindeln, die automatischen

Riemenspanner und das stummellose LocTEK-Walzenhaltesystem, die alle darauf ausgerichtet sind, Trimax dem

ultimativen Ziel einen Schritt näher zu bringen.

Starke Performance

Aufgrund der steigenden Verkaufszahlen erweiterte Trimax 2015 seinen Betrieb in Großbritannien durch den Kauf

einer 16.279 m² großen Anlage in Northamptonshire und 2019 durch den Kauf einer 25.000 m² großen Anlage in

Georgia, USA. Mit Niederlassungen auf der ganzen Welt, über 100 Mitarbeitern und einer immer größer

werdenden Community von Trimax-Nutzern war dies etwas, wovon Sievwright nur träumen konnte!

Da Trimax noch immer nur an der Oberfläche dessen kratzte, was der riesige Markt der USA zu bieten hatte,

vertiefte sich Sievwright in den Markt und machte es sich zur Aufgabe, die Bedürfnisse der potenziellen Kunden

besser zu verstehen. „Jeder Markt, in dem wir tätig sind, ist wirklich einzigartig, ebenso wie die Anforderungen

eines jeden einzelnen Kunden. Es ist wichtig für uns, dies zu berücksichtigen, damit wir bei der Entwicklung von

Mähern sicherstellen können, dass sie diese Anforderungen ohne Kompromisse erfüllen werden.“ Selbstredend

dauerte es nicht lange, bis Sievwright eine Gelegenheit erkannte – eine Gelegenheit, ein neues Konzept für einen

Mäher mit Lenkrollen zu entwickeln!

Ohne Scheu, den Anforderungen des Marktes zu folgen, machten sich Trimax und das Team an die Entwicklung

ihres allerersten Mähers mit Lenkrollen, der später den Namen Vulcan erhielt! Dieser 7 m breite Mäher, der erst

2019 in den USA auf den Markt gekommen ist, wird Sie sicher beeindrucken!